新能源PACK整线方案解决提供商

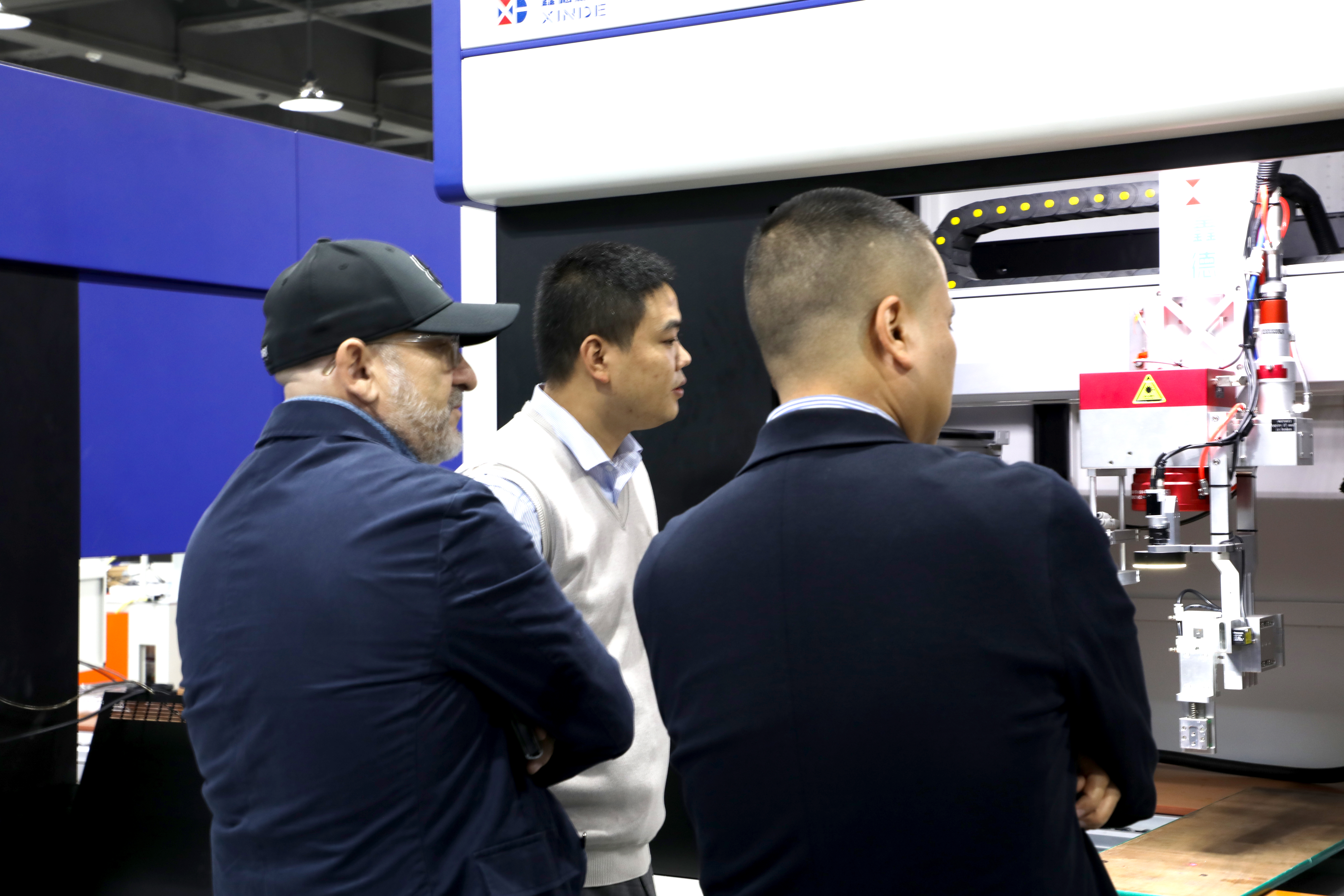

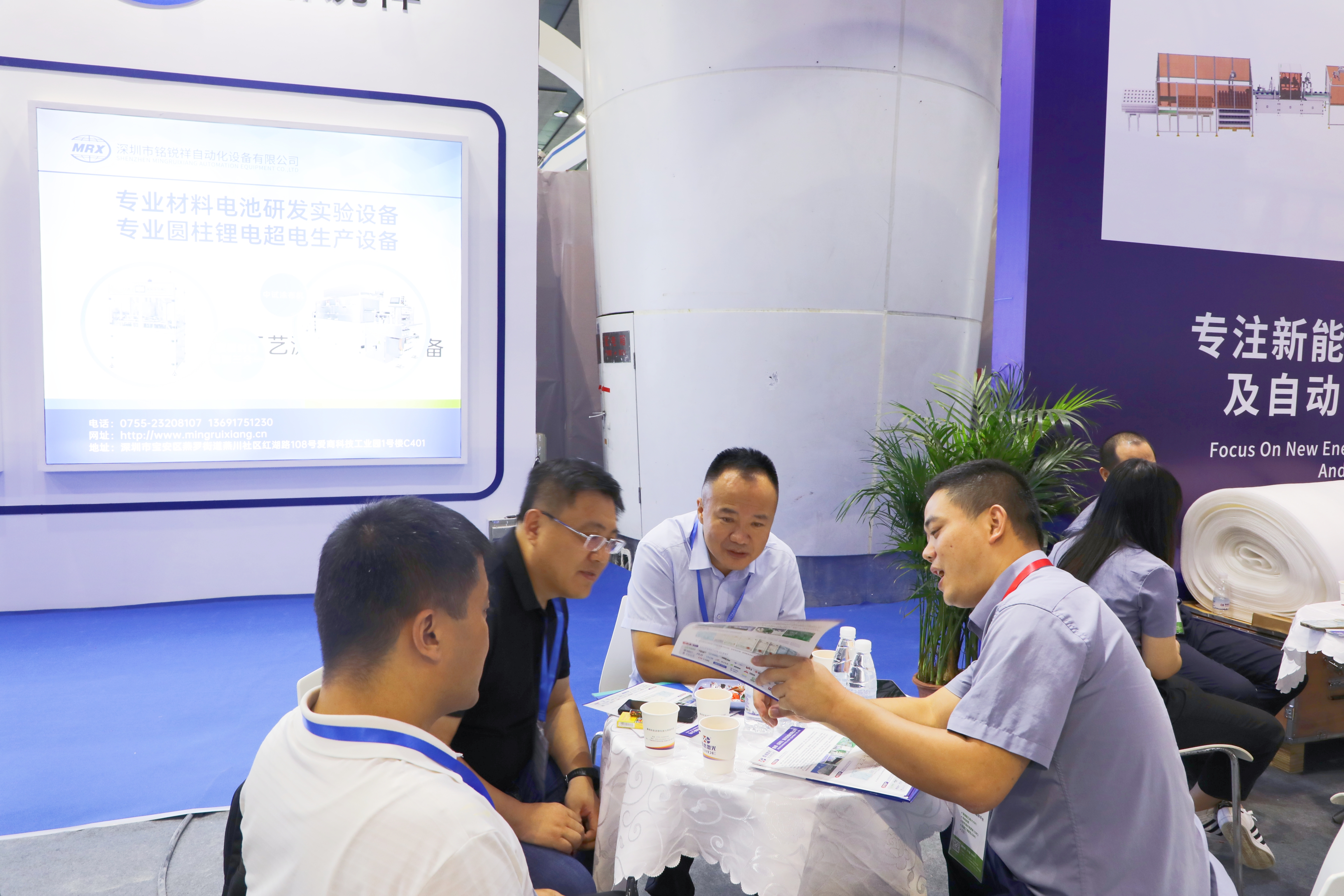

动力电池有哪些工艺焊接难点呢?一起来看看吧!

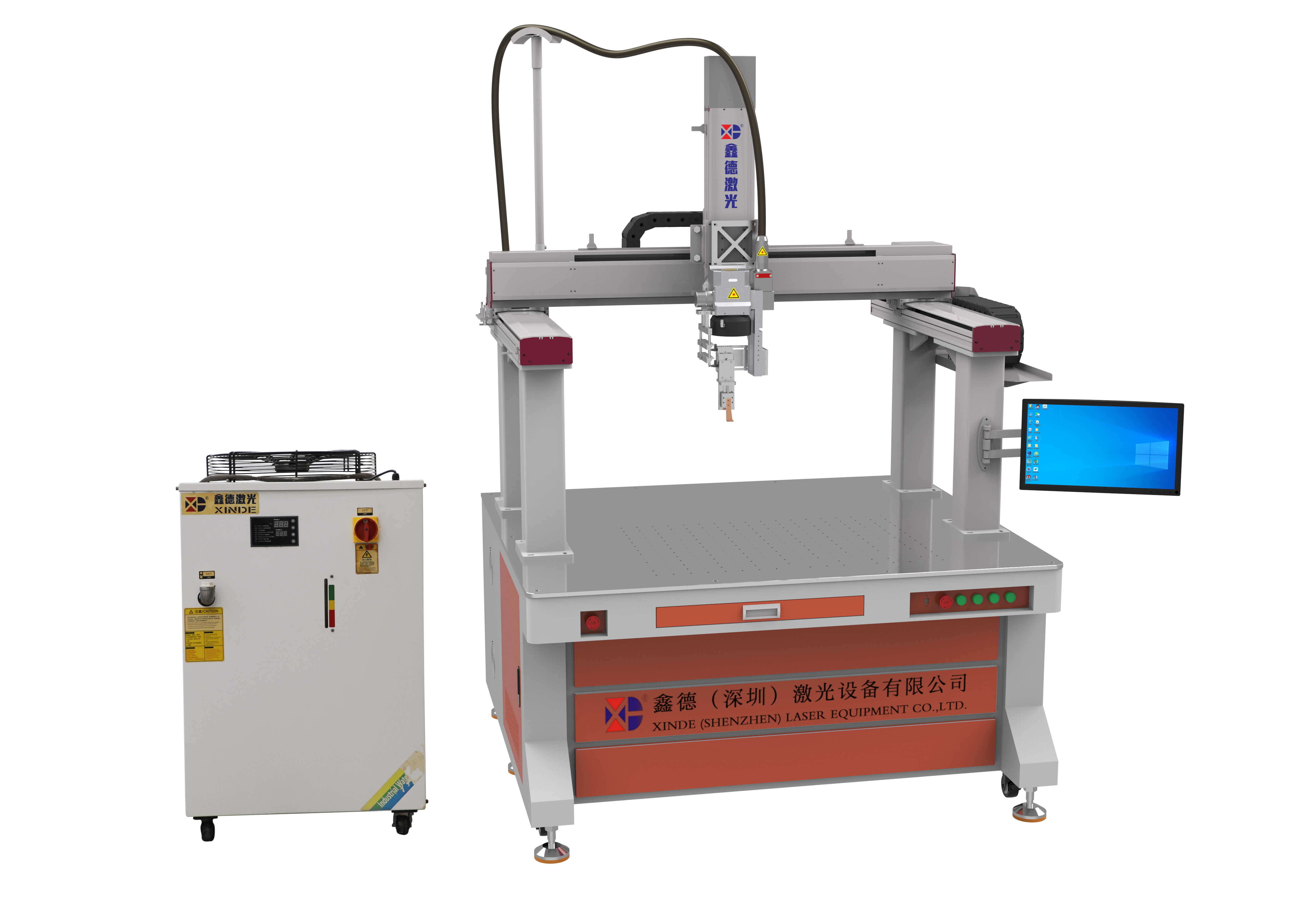

动力电池外壳的焊接可以主要分为两种,分别是侧焊和顶焊。这两者都各自有自己的优缺点,因为动力电池铝壳材料的特殊性,易出现凸起、气孔等问题。

侧焊和顶焊工艺:

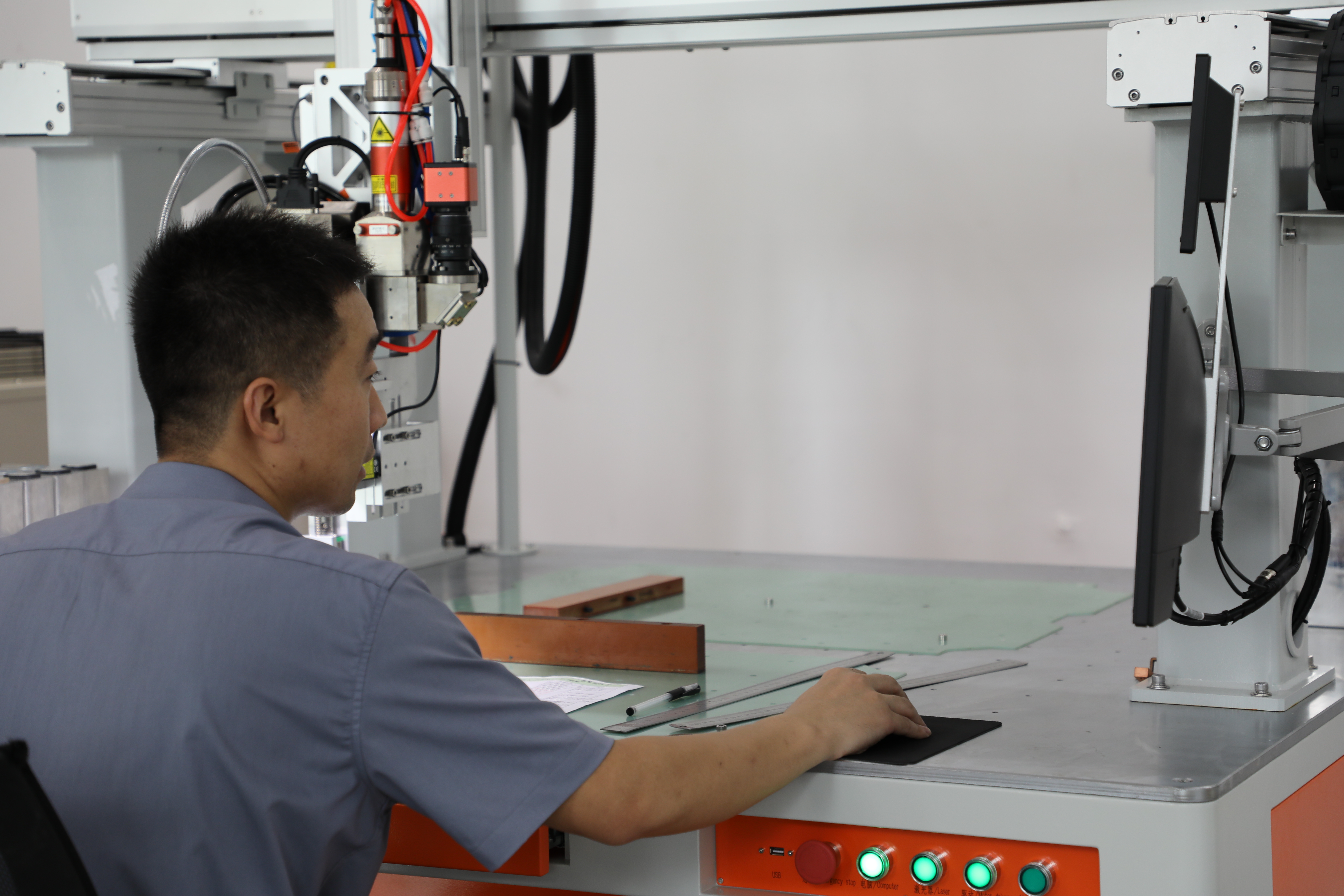

侧焊工艺对激光器的稳定性、材料的洁净度和顶盖与动力电池铝壳的配合间隙有较高的要求;而顶焊工艺由于焊接是在一个面上,可以采用更高效的振镜扫描焊接方式,但对前道工序入壳及定位要求很高,对设备的自动化要求也高。

那么动力电池究竟有哪些工艺上的难点呢?今天就为大家解答疑惑!

一、动力电池铝壳的焊接难点

动力铝壳电池在整个动力电池市场占据了90%以上,厂家主要是制造0.6mm和0.8mm两种厚度的电池壳体。众所周知,铝壳的激光焊接难度会比较大,焊接时会出现焊接表面凸起、气孔、炸火、内部起泡等问题,其中以表面凸起、内部起泡问题最为让人头疼。

因为这一系列原因,座椅在动力电池焊接中,焊接的技术人员会根据客户的电池材料、形状、厚度、拉力要求等选择合适的激光器和焊接工艺参数(如:焊接速度、波形、峰值、焊头倾斜角等),以保证最终的焊接结果能够满足动力电池厂家的完美要求。

二、方形动力电池的焊接难点

方形电池在拐角焊接时最容易出现问题了,这就需要不断在实践摸索中不断改进了。

动力电池现阶段的难点还未解决,但是随着时代的进步以及技术的发展,相信有朝一日一定能够突破焊接难点的。

-

在线咨询

- 联系电话

- 手机177-2247-7738

- 微信公众号

- 官方抖音

- 官方视频号

- 返回顶部